传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

五金冲压件焊接组装与防锈处理

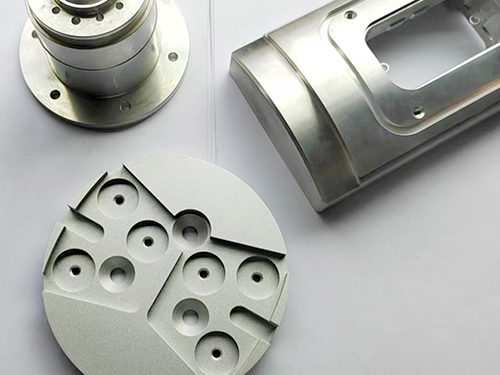

五金冲压件因材料薄、结构复杂、精度要求高的特点,其焊接组装与防锈处理需兼顾工艺适配性、结构稳定性及长期长时间性。从焊接方法的选择到组装工艺的优化,再到防锈涂层的构建,各环节均需围绕“功能实现”与“质量不错”展开,形成从零件到成品的全流程质量控制体系。

一、焊接方法的选择与工艺适配

五金冲压件的焊接需根据材料类型、厚度及结构特征选择适多个地区法。电阻点焊因其速率不错、低成本的特点,成为薄板冲压件组装的主流技术。通过电施加压力并通电,使接触面金属熔化形成焊点,该方法适用于批量生产中的框架、壳体等结构。然而,点焊对零件表面清洁度要求严格,油污、氧化层会导致接触电阻增大,引发焊点虚焊或飞溅。因此,焊接前需通过声波清洗或化学脱脂去掉表面杂质,确定焊接质量。

氩弧焊则适用于对密封性、强度要求较不错的场景,如不锈钢冲压件的管道连接或密封容器组装。氩气保护可隔绝空气,避免焊缝氧化,形成致密、无气孔的焊接结构。该方法操作灵活,可实现复杂轨迹焊接,但设备成本较不错,且对焊工技能要求严格,需通过培训掌握气体流量、电流参数的准确控制。

激光焊接作为精度不错焊接技术,在细致五金件组装中优点明显。其能量集中、热影响区小,可实现微米级焊缝,适合电子元器件、诊治器械等对变形敏感的区域。例如,某通信设备中的金属屏蔽罩,通过激光焊接实现无熔深、无变形的密封,电磁屏蔽效果。但激光设备成本高昂,且需配套精度不错夹具定位零件,适合小批量、附加值产品。

二、组装工艺的优化与结构

五金冲压件的组装需通过工艺优化提升结构整体性。模块化设计是关键策略——将复杂结构分解为多个标准模块,通过焊接、铆接或卡扣连接实现快组装。例如,某服务器机箱的框架组装,采用“主梁+侧板”模块化结构,主梁通过电阻点焊固定,侧板通过卡扣与主梁连接,既确定结构强度,又简化装配流程。

焊接顺序的规划直接影响组装精度。多道焊接的框架结构中,应遵循“先对称后局部”的原则,先焊接对角线位置的焊点,平衡焊接应力,再补焊中间区域,避免因应力集中导致零件变形。例如,某工业控制柜的底座组装,通过优化焊接顺序,将平面度误差控制在小范围内,确定后续设备安装的稳定性。

此外,组装工艺需与冲压工艺协同设计。冲压阶段预留的装配孔、定位槽需与焊接夹具准确匹配,避免因定位偏差导致焊缝错位。例如,某汽车零部件的冲压件,在边缘设计定位凸台,焊接时通过凸台与夹具的配合实现快定位,提升组装速率。

三、防锈处理的体系构建与效果优良确定

五金冲压件的防锈处理需构建“表面清洁-涂层保护-环境控制”的全流程体系。焊接后零件表面残留的焊渣、油污会加速腐蚀,因此需通过喷砂、酸洗或磷化处理去掉表面杂质,形成清洁、粗糙的基底,增强涂层附着力。例如,某户外设备支架的防锈前处理,采用喷砂去掉氧化层,再通过磷酸盐转化膜处理,在金属表面形成致密保护层,为后续涂装提供良好基础。

涂层选择需兼顾防锈性能与工艺成本。电泳涂装因其均匀性、蚀性强的特点,成为五金件的主流防锈方法。通过电场作用,带电涂料颗粒沉积在零件表面,形成连续、无孔隙的涂层,适合复杂形状零件的防锈。例如,某家电产品的金属外壳,采用阴电泳涂装,盐雾试验显示其不易腐蚀时间明显提升。

对于要求场景,可结合多层涂装工艺。先涂覆防锈底漆,隔离金属与腐蚀介质,再喷涂面漆提升外观与不怕候性。例如,某海洋环境使用的五金配件,采用环氧富锌底漆+聚氨酯面漆的组合,既提供阴保护,又抵抗盐雾、紫外线侵蚀,延长使用寿命。

四、质量控制的闭环管理

焊接组装与防锈处理的质量控制需贯穿全流程。焊接阶段通过在线检测设备监控焊点质量,如特别波检测可识别内部气孔、裂纹等缺陷;组装阶段采用三坐标测量仪检验尺寸精度,装配间隙符合设计要求;防锈阶段通过盐雾试验、附着力测试验证涂层性能,及时调整工艺参数。

此外,需建立质量追溯体系,记录各批次零件的焊接参数、涂装工艺及检测数据,实现从原料到成品的全程可追溯。例如,某细致仪器制造商通过条码管理系统,扫描零件二维码即可查询其生产日期、操作人员及检测报告,快定位质量问题根源。

五金冲压件的焊接组装与防锈处理是技术与实践的深层融合。从焊接方法的准确选择到组装工艺的优化设计,从防锈体系的分层构建到质量控制的闭环管理,各环节均需以“性”与“长时间性”为核心。通过工艺创新与系统管控,企业可实现五金冲压件从零件到成品的速率不错、高质转化,为机械制造、电子信息、汽车工业等区域提供关键基础支撑。

下一篇:没有了